クロムメッキプラスチックプロセス

CheeYuen - プラスチック上に電気めっきを行う大手メーカー

であることワンストップソリューションプロバイダーCheeYuen は、豊富な経験豊富な技術的才能と最先端の設備を誇り、さまざまなサイズや形状のプラスチック部品に高品質で耐久性のあるクロムメッキ仕上げを提供することができます。一方、コンポーネントの複雑さやサイズに関係なく、お客様に合わせたサービスを提供することもできます。

現在、ゼネラルモーターズ、フォード、フィアットクライスラー、ボルボ、フォルクスワーゲン、タタ、マヒンドラ、トヨタ、テスラ、デロンギ、グローエ、アメリカンスタンダード、等

過去 54 年間にわたり、当社は 30 の異なる国と地域で 80 を超える有名な自動車および家電製品の顧客にサービスを提供してきました。

当社は、競争力のある価格、確かな品質パフォーマンス、柔軟で納期厳守の点で、お客様から高い評価と評価を得ています。

当社の詳細については、今すぐお問い合わせください。プラスチッククロームメッキサービス プラスチック部品の完璧な仕上げを達成するために私たちがどのようにお手伝いできるかについても説明します。

プラスチック部品へのクロムメッキサービス

チーユエン複数のクロム ラインがすべて 1 つの屋根の下にあり、必要な部品サイズに関係なく柔軟なオプションを提供します。無限の色のオプション、カスタム アプリケーション、テクスチャー、持続可能なプロセス開発により、当社は能力を拡大し続け、お客様に製品に対する究極の柔軟性を提供します。

当社の電気めっきのアプリケーションとプロセスは、50 年以上にわたり洗練されてきました。当社はお客様に最高品質の製品を提供することを重視するだけでなく、ビジネスの持続可能性を達成するために環境保護にも最善を尽くします。

このサービスでは、環境に優しい化学物質を使用することで環境問題にも対応し、ROHS要求に準拠しています。三価クロムメッキ (三価クロム)または (Cr3+) を当社のプロセスで使用します。私たちのチームは、お客様に最高レベルの専門的サポートを提供し、環境への悪影響を軽減することに全力で取り組んでいます。

サテンクローム

ブライトニッケル

当社を選ぶ理由

プラスチッククロムめっき会社の世界的リーダー!当社の製品を選択するということは、単なるコンポーネントを選択するだけではありません。それは、革新性、品質、優れたサービスが完璧に融合したものです。CheeYuen プラスチック電気めっきメーカーは、お客様が探しているまさに協力的なパートナーであると確信しています。

プラスチッククロムめっき業界で54年以上の経験を持つ

当社では自動クロムメッキ工程を行っております。

私たちは完全な生産プロセスを持っています

製品の品質は国際規格に準拠しています

プラスチックラインへのめっき

自動めっきラインの溶液タンク寸法は3000*1200*1500 MMです

円形めっきラインの溶液タンクの寸法は750*900*1500 MMです

年間 1,500,000 平方メートルのプラスチックめっき処理能力

自動車装飾部品の一般的なめっきの厚さ:

銅 10~30μm

ニッケル 5-15um

クロム 0.1-0.3um

備考: お客様または部品のご要望に応じて、コーティングの厚みを調整することができます。

メッキ可能な材質:

ABS

ABS/PC

PA6

PA66

電気メッキ仕上げ:

ブライトクローム

サテンクローム

ブラッククローム

サテンニッケル

ブラッシング付きクローム

サテンニッケル、ブラッシング付き

クローム、彫刻あり

品質テスト

製品の品質を確保し、お客様の信頼を高めるため、各工程の検査・分析、化学薬品による薬液の品質管理、製品の品質を検査する機器などを活用した検査体制を整えています。

他の人からの質問:

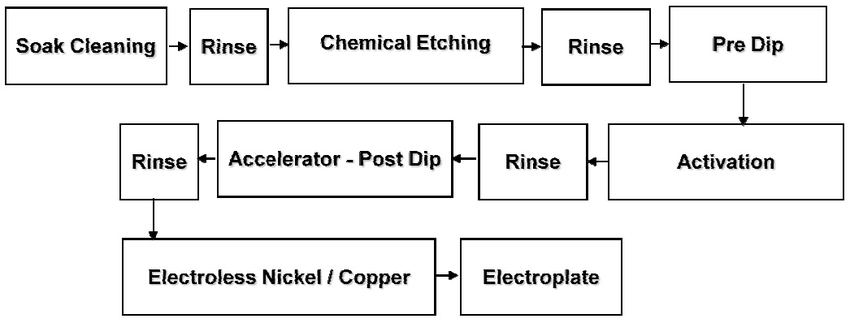

クリーニング

接着に悪影響を与えるグリース、指紋、不純物を除去します。

表面処理

特殊な酸から作られた表面調整剤が表面を変化させます。

強力な接着力が得られるようなプラスチック表面の構造

それと化学ニッケル/銅の間。このコンディショニングは重要なステップです

電気メッキのためのプラスチックの化学処理。接着不良に関連する欠陥は、主に表面調整によって引き起こされます。

表面活性化

界面活性剤にはパラジウムが含まれており、パラジウムが表面に付着します。

プラスチック。次に、コンポーネントを加速器に浸して、汚れを除去します。

パラジウムの表面に保護膜を形成します。

無電解ニッケルめっき

次に、活性化されたコンポーネントを無電解ニッケル溶液に浸漬します。

プラスチック基板全体に金属の薄い層を堆積させます。この金属

この層はその後の電気めっきの導体になります。

電解銅めっき

電解メッキ、ニッケル、クロム

樹脂の適切な乾燥

ABS は成形前に 80 ~ 85 °C で 2 ~ 3 時間予備乾燥する必要があります。

適切な充填速度

90 g までの小型コンポーネント: 5 ~ 7 秒

90 gを超える大型コンポーネント: 最大25秒

適切な溶融温度: 245 ~ 270 °C

メルト温度が低すぎると内部応力が発生し、不均一なエッチングや熱サイクル テストの失敗につながります。

溶融温度が高すぎると材料が劣化し、接着力が低下する可能性があります。

適正金型温度:65~80℃

型が冷たすぎるとプラスチックが剥がれる原因になります。金型の壁に当たった材料が硬化し、その下の高温の材料が流動し、表面表皮効果が発生して層間剥離を引き起こす可能性があります。

適切な冷却時間:最大30秒

冷却時間が長いと内部応力のリスクが増加します

高度に研磨された金型

金型の表面が悪いと、成形品に欠陥が生じる可能性があります

材料の含水率<0.02%

張力のない金型フローを実現するゲート/金型内設計

メッキ可能なABS/PC

ラックに収納する可能性

さまざまな製造プロセスにおけるプラスチックおよびプラスチック複合材料の使用の人気の高まりにより、プラスチックへのめっきの需要も増大しています。プラスチックの表面に金属のメッキを施すことで、素材の質感を高め、より高級感を演出します。そのため、装飾性の高い外観が求められる場合に選択されることが多いです。

さらに、プラスチックへのメッキは、基板を腐食の力から保護し、製造プロセスで使用される化学物質による損傷に対する耐性を高める効果的な手段となり得ます。場合によっては、プラスチックにメッキを施すと、基材の強度と耐摩耗性が向上することがあります。

自動車産業で見てきたように、プラスチックにメッキを施すことの重要な利点は、基板の外観を大幅に向上できることです。ほとんどの工業用プラスチックは、光沢のない仕上がりになる傾向があります。プラスチックを着色することで見た目はより魅力的になりますが、多くの製品所有者が望む明るく光沢のある外観は得られません。クロムめっきは自動車用途では長い間一般的な技術でしたが、六価クロムめっきプロセスによってもたらされる潜在的な健康被害のため、多くの金属仕上げ業者はより安全な代替手段、特にニッケルめっきを採用するようになりました。

プラスチックへのメッキは、外観に加えて、アイテムの物理的特性にいくつかの利点をもたらします。

耐食性と耐薬品性: プラスチックへのメッキは、基板を腐食の力から保護し、製造プロセスで使用される化学物質による損傷に対する耐性を高める効果的な手段となります。

導電性の向上: 電気めっきは、非導電性プラスチック表面に電気を通す能力を与えることもできます。これは、自動車、航空機、その他多数の製品に使用される電子部品やコンポーネントのメーカーにとって非常に貴重な特性です。金属コーティングは、プラスチック基板の表面から有害な光を反射し、有害なガスや腐食に対する保護バリアとして機能します。さらに、金属化はエネルギーの散逸を制御するのに役立ちます。

構造強度の向上:電気めっきにより、部品の全体的な構造強度が向上し、耐久性が向上します。この追加された強度は、プラスチックへの電気メッキの最大の利点の 1 つです。強度が目標の場合、ニッケルは腐食に強く、製品の寿命を延ばすことができるため、ニッケルメッキが良い選択となります。

安定した低接触抵抗:耐食性に加えて、めっきは接触抵抗も低減できるため、部品の耐摩耗性、耐薬品性、耐腐食性を高めることができます。

RFIおよびEMI保護: 電子機器は電磁干渉 (EMI) と無線周波数干渉 (RFI) を放出し、信号の中断や機器の誤動作の原因となります。メッキは、これらの有害な EMI および RFI 波をブロックする保護層を追加します。

プラスチックへのメッキは、さまざまな環境での耐久性を高める優れた方法です。日常着を接触から保護するだけでなく、化学物質や干渉に対するより堅牢な防御も提供します。一方、構造的完全性は多くの用途において大きな利点であり、プラスチックに導電性を追加することは、プラスチック構造のコスト効率の高い性質を維持しながら、部品の設計の柔軟性を高める優れた方法です。

成形時、取扱い時、さまざまな条件が発生します。メッキプラスチック部品の使用により、最終製品に欠陥が生じる可能性があります。一般的な欠陥の原因を理解することは、これらの欠陥の根本原因を特定し、サプライチェーン全体で効果的に是正措置を実施するのに役立ちます。

スプレイ

スプレイとは、めっき部品に見られる、割れ目、傷、マークの集まりです。メッキを施すと見えなくなりますが、これは私の成形の問題が原因です。プラスチック内に閉じ込められた水分がメッキプロセス中に表面に出てきて、広がりを引き起こす可能性があります。

閃光

バリとは、部品の端にあるプラスチックの突起です。成形部品のバリは、部品がメッキされるまで気付かれないことがよくあります。これは、メッキが突起上に蓄積するためです。このプレートの堆積によりパーツのエッジが鋭くなり、フィット感や外観が損なわれる可能性もあります。この欠陥は、成形中に余分なプラスチックやコンポーネントが金型からきれいに切り離されなかったために発生します。

水疱

水ぶくれは、皮膚の状態と同様、皮膚の下、ここではプラスチックと金属の沈着物の間にある空気のポケットです。スプレーと同様に、ブリスターは成形部品内に閉じ込められた水分によって発生することがあります。ただし、めっきプロセス中に金属堆積層の間にブリスターが発生することもあります。水ぶくれの原因を特定するには、水ぶくれを切り取って剥がします。プラスチックが原因で、ブリスターの下側にコンポーネントから剥離したプラスチックがある場合、ブリスターは成形品内に閉じ込められた水分によって生じたものです。

傷やへこみ

傷やへこみは、成型時や取り扱い時(素地やメッキ部品など)に発生する可能性があります。めっき業者は通常、めっき用の成形部品の検査を行いますが、プラスチックの傷やへこみがすぐには分からない場合や、未加工の部品が取り扱い中に傷がつく場合があります。ポストプレートの取り扱い中に傷やへこみが発生する場合もあります。傷やへこみの深さ、およびその領域のメッキの堆積によって、欠陥が表面的なものであるか、基材内の欠陥であるかを判断できる場合があります。

ドライダウン

ドライダウンはめっきに損傷を与えることであり、めっきプロセス中に金属堆積物の間で部品が乾燥しすぎると発生します。これは、めっき作業のプロセスを注意深く制御することで回避できます。

ワープ

反りはコンポーネントの寸法の歪みであり、製造プロセスのいくつかの段階で発生する可能性があります。成形エラーが反りを引き起こす可能性があり、また、極端な温度への曝露、部品の不適切なラック配置、または部品の誤った取り扱いによっても反りが発生する可能性があります。

スキッププレート

スキッププレートとは、表面にメッキがなく、母材が露出した状態です。これは、部品の表面にめっきが堆積するのを妨げる部品の表面の汚染物質によって引き起こされる可能性があります。未加工部品が適切に扱われ、表面汚染物質がない状態に保たれるようにすることで、スキップ プレートの発生を減らすことができます。

アクリロニトリル-ブタジエン-スチレン (ABS)

アクリロニトリル ブタジエン スチレン (ABS) は、電気めっきに使用される最初のプラスチック材料として広く知られている熱可塑性ポリマーです。このプロセスは 1960 年代に自動車産業向けに特別に開発され、現在でも実践されています。

はい – プラスチック部品をクロムのような (メタリック) 色で処理することができます。当社のカラー仕上げには電気メッキが組み込まれているため、スプレー仕上げのみよりも耐久性と堅牢性が高くなります。したがって、プラスチックのダッシュボードをカラーで仕上げつつも、クローム仕上げの深みと光沢を残したい場合は、それが可能です。

| プロセス | 説明 |

| 非金属 (および非 ABS*) 部品のプラスチック クローム プロセス | まずはメタライズ工程。そして「トリプルクローム」メッキ。 ミラークローム仕上げ。 強力な銅、ニッケル、クロム構造 |

| ABS*樹脂の加工 | 特別な部品準備プロセスを経て、「トリプルクローム」メッキが施されます。ミラークローム仕上げ。 強力な銅、ニッケル、クロム構造。 |

| 真空コーティング(真空蒸着) | 真空技術による「クロムのような」コーティング (本物のクロムではありません)。 明るく、薄く、銀色の仕上がり。 壁のコーティングが薄い – 損傷しやすい可能性があります。目的によっては十分かもしれません。 |

| スプレークロム | 塗装済み(塗装と化学仕上げのハイブリッドベース)。 クロムとほぼ一致する可能性がありますが、色の組み合わせや方法により変化する傾向があります。 耐久性は2液性塗料と同等です。 |

クロムプラスチックメッキプロセス

ステップ 1 – エッチング。濃硫酸とクロム酸の混合物が入ったタンクに部品を浸漬します。

ステップ 2 – 中和。

ステップ 3 – 触媒作用と加速。

ステップ 4 – 無電解メッキ。

ステップ 5 – 電気メッキ。

ステップ 6 – 品質検査。

本物のクロムなので、磨いて濡れた砂を使って仕上げを復元することができます。フェイククロム(プラスチックフィルムまたはクロムメッキ)は研磨できますが、最も軽い方法で研磨できます。

金属のように、プラスチックもクロムメッキすることができます。この方法では、メッキのためにクロムを追加したいプラスチック部品を送る必要があります。のメッキ会社は、クロムを塗布する前に、パーツをニッケルと銅の層でコーティングします。