Proces tworzyw sztucznych chromowania

CheeYuen — wiodący producent galwanizacji tworzyw sztucznych wokół Ciebie

Byciedostawca kompleksowych rozwiązań, CheeYuen może poszczycić się wieloma doświadczonymi talentami technicznymi i najnowocześniejszymi udogodnieniami, dzięki czemu możemy zapewnić wysokiej jakości, trwałe chromowane wykończenia elementów z tworzyw sztucznych o różnych rozmiarach i kształtach.Jednocześnie jesteśmy w stanie zaoferować klientom usługę dostosowaną do indywidualnych potrzeb, niezależnie od złożoności i wielkości komponentu.

Obecnie dostarczamy galwanizację i malowanie plastikowych elementów dekoracyjnych samochodów i sprzętu AGD dla znanych marek, takich jak General Motors, Ford, Fiat Chrysler, Volvo, Volkswagen, Tata, Mahindra, Toyota, Tesla, Delonghi, Grohe, American Standard, itp.

W ciągu ostatnich 54 lat obsłużyliśmy ponad 80 znanych klientów z branży motoryzacyjnej i AGD w 30 różnych krajach i regionach.

Zdobyliśmy uznanie i uznanie klientów dzięki konkurencyjnej cenie, solidnej jakości wykonania oraz elastyczności i terminowości dostaw.

Skontaktuj się z nami już dziś, aby dowiedzieć się więcej o naszej firmieusługa chromowania tworzyw sztucznych i jak możemy pomóc Ci osiągnąć idealne wykończenie komponentów z tworzyw sztucznych.

Usługi chromowania części z tworzyw sztucznych

CheeYuenama wiele linii chromowanych pod jednym dachem, zapewniając elastyczne opcje bez względu na potrzebny rozmiar części.Dzięki nieograniczonym opcjom kolorów, niestandardowym aplikacjom, teksturom i zrównoważonemu rozwojowi procesów stale poszerzamy nasze możliwości i zapewniamy naszym klientom najwyższą elastyczność ich produktów.

Nasze zastosowanie i proces galwanizacji są udoskonalane od ponad 50 lat.Nie tylko kładziemy nacisk na dostarczanie naszym klientom produktów najwyższej jakości, ale także staramy się chronić środowisko, aby osiągnąć zrównoważony rozwój w naszej działalności.

W przypadku tej usługi jesteśmy również odpowiedzialni za ochronę środowiska i przestrzegamy wymagań ROHS, stosując substancje chemiczne przyjazne dla środowiska, które sąchromowanie trójwartościowe (Trójwartościowy chrom)lub (Cr3+) w naszym procesie.Nasz zespół dąży do zapewnienia naszym klientom najwyższego poziomu profesjonalnego wsparcia i osiągnięcia ograniczenia szkodliwego wpływu na środowisko.

Satynowy chrom

Jasny nikiel

Pokrywa komory piekarnika metodą galwaniczną

Galwanizowana tapicerka drzwi z trójwartościowym chromem

Automatyczna gałka do drzwi

Chromowane plastikowe części samochodowe

Dlaczego właśnie my?

Globalny lider w dziedzinie chromowania tworzyw sztucznych! Wybór naszych produktów oznacza wybór czegoś więcej niż tylko komponentu;to idealne połączenie innowacji, jakości i doskonałej obsługi.Jesteśmy przekonani, że producent galwanizacji tworzyw sztucznych CheeYuen jest partnerem, którego szukasz.

Z ponad 54-letnim doświadczeniem w branży chromowania tworzyw sztucznych

Posiadamy automatyczny proces chromowania

Posiadamy kompletny proces produkcyjny

Jakość produktu jest zgodna z międzynarodowymi standardami

Powlekanie na linii tworzyw sztucznych Możliwości

Wymiary zbiornika roztworu dla automatycznej linii galwanicznej wynoszą 3000 * 1200 * 1500 MM

Wymiary zbiornika roztworu dla okrągłej linii powlekania wynoszą 750 * 900 * 1500 MM

Z 1 500 000 metrów kwadratowych rocznie w zakresie zdolności powlekania tworzywami sztucznymi

Typowa grubość poszycia samochodowych części dekoracyjnych:

Miedź 10-30 um

Nikiel 5-15um

Chrom 0,1-0,3um

Uwagi: Zgodnie z wymaganiami klienta lub części możemy dokonać korekty w zakresie powłoki.

Materiał jaki możemy platerować:

ABS

ABS/PC

PA6

PA66

Wykończenia galwaniczne:

Jasny chrom

Satynowy chrom

Czarny chrom

Satynowy nikiel

Chrom ze szczotkowaniem

Nikiel satynowy ze szczotkowaniem

Chrom z grawerem

Testowanie jakości

Aby zapewnić jakość produktu i zwiększyć zaufanie klientów, posiadamy system kontroli, który wykorzystuje do testowania i analizowania każdego procesu oraz do kontroli jakości roztworów chemicznych za pomocą środków chemicznych i instrumentów do testowania jakości produktów za pomocą

Ludzie pytali także:

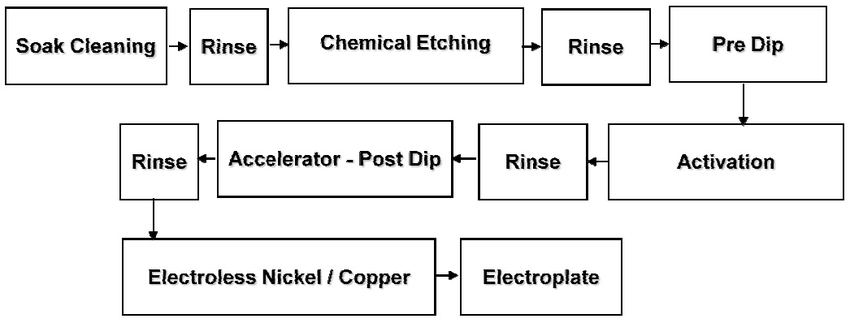

Czyszczenie

Usuwa tłuszcz, odciski palców i zanieczyszczenia, które w przeciwnym razie miałyby negatywny wpływ na przyczepność.

Przygotowanie powierzchni

Kondycjoner powierzchniowy przygotowany na bazie specjalnych kwasów przekształca powierzchnię

strukturę powierzchni tworzywa sztucznego w taki sposób, aby uzyskać silną przyczepność

pomiędzy nim a chemicznym niklem/miedzią.To warunkowanie jest ważnym krokiem

chemiczna obróbka tworzyw sztucznych przed galwanizacją.Wady związane ze słabą przyczepnością są najczęściej spowodowane kondycjonowaniem powierzchni.

Aktywacja powierzchni

Aktywator powierzchniowy zawiera pallad, który przyłącza się do powierzchni

plastik.Następnie element zanurza się w akceleratorze w celu usunięcia a

warstwę ochronną z powierzchni palladu.

Bezprądowe osadzanie niklu

Aktywowany składnik zanurza się następnie w bezprądowym roztworze niklu, który

osadza cienką warstwę metalu na całym podłożu z tworzywa sztucznego.Ten metal

warstwa staje się wówczas przewodnikiem dla późniejszej galwanizacji.

Miedziowanie elektrolityczne

Powłoka elektrolityczna, nikiel i chrom

Prawidłowe suszenie żywicy

Przed formowaniem ABS musi być wstępnie suszony przez 2–3 godziny w temperaturze 80–85 °C

Właściwe prędkości napełniania

Małe elementy do 90 g: 5–7 sek

Duże elementy powyżej 90 g: do 25 sek

Właściwa temperatura topnienia: 245–270°C

Zbyt niska temperatura stopu powoduje naprężenia wewnętrzne, co prowadzi do nierównego trawienia i niepowodzenia testu cyklu termicznego

Zbyt wysoka temperatura stopu może spowodować degradację materiału i słabą przyczepność

Właściwa temperatura formy: 65–80°C

Zbyt zimna forma spowoduje łuszczenie się plastiku.Materiał uderzający w ściankę formy twardnieje, a gorący materiał pod nim przepływa, tworząc efekt naskórku na powierzchni, który może powodować rozwarstwianie

Właściwy czas chłodzenia: do 30 sekund

Dłuższe czasy chłodzenia zwiększają ryzyko naprężeń wewnętrznych

Wysoce wypolerowana forma

Złe powierzchnie formy mogą powodować wady wypraski

Wilgotność materiału<0,02%

Projektuj bramy/w formie dla przepływu formy bez naprężeń

Możliwość platerowania ABS/PC

Możliwość stojaka

Rosnąca popularność stosowania tworzyw sztucznych i kompozytów z tworzyw sztucznych w różnorodnych procesach produkcyjnych doprowadziła również do większego zapotrzebowania na galwanizację tworzyw sztucznych.Pokrycie tworzywa sztucznego metalową powierzchnią poprawia wygląd materiału i sprawia wrażenie wyższej jakości.W rezultacie jest często wybierany, gdy pożądany jest wysoce dekoracyjny wygląd.

Dodatkowo, powlekanie tworzywami sztucznymi może być skutecznym sposobem ochrony podłoża przed siłami korozji i zwiększenia jego odporności na uszkodzenia spowodowane chemikaliami używanymi w procesie produkcyjnym.W niektórych przypadkach powlekanie tworzywem sztucznym może zwiększyć wytrzymałość i odporność podłoża na zużycie.

Jak widzieliśmy w przemyśle motoryzacyjnym, ważną zaletą galwanizacji tworzyw sztucznych jest to, że może znacznie poprawić wygląd podłoża.Większość przemysłowych tworzyw sztucznych ma zwykle matowe wykończenie.Chociaż kolorowanie plastiku może uczynić go bardziej atrakcyjnym wizualnie, nadal nie zapewni jasnego, błyszczącego wyglądu, jakiego pragnie wielu właścicieli produktów.Chociaż chromowanie od dawna jest popularną techniką w zastosowaniach motoryzacyjnych, potencjalne zagrożenia dla zdrowia stwarzane przez proces chromowania sześciowartościowego skłoniły wielu dostawców wykańczania metali do stosowania bezpieczniejszych alternatyw, zwłaszcza niklowania.

Oprócz wyglądu, powlekanie tworzywem sztucznym oferuje kilka innych korzyści związanych z właściwościami fizycznymi przedmiotu:

Korozja i odporność chemiczna: Powlekanie tworzywami sztucznymi może być skutecznym sposobem ochrony podłoża przed siłami korozji i zwiększenia jego odporności na uszkodzenia spowodowane chemikaliami używanymi w procesie produkcyjnym.

Zwiększona przewodność: Galwanizacja może również zapewnić nieprzewodzącej powierzchni z tworzywa sztucznego zdolność przewodzenia prądu elektrycznego, co jest właściwością nieocenioną dla producentów części elektronicznych i komponentów stosowanych w samochodach, samolotach i wielu innych produktach.Powłoka metalowa może również odbijać potencjalnie szkodliwe światło z dala od powierzchni podłoża z tworzywa sztucznego i służyć jako bariera ochronna przed szkodliwymi gazami i korozją.Dodatkowo metalizacja może pomóc w kontrolowaniu rozpraszania energii.

Zwiększona wytrzymałość konstrukcyjna:Galwanizacja może poprawić ogólną wytrzymałość konstrukcyjną części, zapewniając większą trwałość.Ta dodatkowa wytrzymałość jest jedną z najważniejszych zalet galwanizacji na tworzywach sztucznych.Jeśli Twoim celem jest wytrzymałość, dobrym wyborem może być niklowanie, ponieważ nikiel jest odporny na korozję i poprawia żywotność produktów.

Stabilna i niska rezystancja styku:Oprócz odporności na korozję, powlekanie może również zmniejszyć opór stykowy, dzięki czemu można zwiększyć odporność części na zużycie, chemikalia i korozję.

Ochrona RFI i EMI: Urządzenia elektroniczne emitują zakłócenia elektromagnetyczne (EMI) i zakłócenia częstotliwości radiowej (RFI), które przyczyniają się do przerw w sygnale i nieprawidłowego działania sprzętu.Powłoka dodaje warstwę ochronną, która blokuje szkodliwe fale EMI i RFI.

Powlekanie tworzywem sztucznym to świetny sposób na zwiększenie trwałości w różnych środowiskach.Zapewnia ochronę codziennego noszenia przed kontaktem, a także solidniejszą ochronę przed chemikaliami i zakłóceniami.Tymczasem integralność strukturalna jest znaczącą zaletą w wielu zastosowaniach, a dodanie przewodności do tworzywa sztucznego to świetny sposób na zwiększenie elastyczności projektowania części przy jednoczesnym zachowaniu opłacalności konstrukcji z tworzyw sztucznych.

Istnieje wiele różnych warunków podczas formowania, obsługi iplaterowanieelementów z tworzyw sztucznych, które mogą potencjalnie prowadzić do niedoskonałości gotowego produktu.Zrozumienie przyczyn niektórych typowych niedoskonałości może pomóc w identyfikacji pierwotnych przyczyn tych niedoskonałości i skutecznym wdrażaniu działań naprawczych w całym łańcuchu dostaw.

Pochylenie

Splay to skupisko przerw, marsów lub śladów widocznych na platerowanej części.Chociaż jest to widoczne dopiero po pokryciu, jest to spowodowane moimi problemami z formowaniem;Wilgoć uwięziona w tworzywie sztucznym może wydostać się na powierzchnię podczas procesu galwanizacji, powodując rozpryski.

Błysk

Wypływka to występ z tworzywa sztucznego na krawędzi części.Wypływka na formowanym elemencie często pozostaje niezauważona aż do momentu, gdy element zostanie pokryty powłoką, ponieważ na występie gromadzi się powłoka galwaniczna.Nagromadzenie się płytek może sprawić, że krawędź części będzie ostra, a także może zakłócać dopasowanie i wygląd.Ta niedoskonałość jest spowodowana podczas formowania nadmiarem tworzywa sztucznego lub komponentem, który nie wyłamuje się z formy w sposób czysty.

Pęcherze

Pęcherze, podobnie jak stan skóry, to kieszenie powietrzne pod skórą – w tym kontekście pomiędzy tworzywem sztucznym a osadem metalu.Podobnie jak rozpryski, pęcherze mogą być spowodowane wilgocią uwięzioną w uformowanym elemencie;jednakże pęcherze mogą powstawać także podczas procesu powlekania, pomiędzy warstwami osadu metalicznego.Aby ustalić przyczynę pęcherza, przetnij i odklej blister.Jeśli ma ono swój początek w plastiku, a na spodniej stronie blistra znajduje się plastik oddzielony od elementu, oznacza to, że blister powstał w wyniku wilgoci uwięzionej w formie.

Zadrapania i wgniecenia

Zarysowania i wgniecenia mogą powstać podczas formowania lub manipulacji (części surowej lub platerowanej).Chociaż osoba wykonująca galwanizację zazwyczaj przeprowadza kontrolę przychodzącą elementów formowanych do galwanizacji, niektóre zadrapania lub wgniecenia tworzywa sztucznego mogą nie być od razu widoczne, a surowe części mogą zostać zarysowane podczas obsługi.Zarysowania i wgniecenia mogą również wystąpić podczas przenoszenia płyty pocztowej;na podstawie głębokości zarysowania lub wgniecenia i osadu powłoki na danym obszarze można stwierdzić, czy niedoskonałość jest powierzchowna, czy dotyczy materiału podstawowego.

Wysuszenie

Wysychanie to uszkodzenie powłoki galwanicznej, które występuje podczas procesu galwanizacji, gdy część staje się zbyt sucha pomiędzy osadami metalu.Można tego uniknąć poprzez staranną kontrolę procesu galwanicznego.

Osnowa

Wypaczenie to zniekształcenie wymiarowe elementu, które może wystąpić na kilku etapach procesu produkcyjnego.Błędy w formowaniu mogą powodować wypaczenia, a wypaczenia mogą być również spowodowane wystawieniem na działanie ekstremalnych temperatur, nieprawidłowym ustawieniem części na stojaku lub niewłaściwą obsługą części.

Pomiń talerz

Płyta pomijalna to brak poszycia na powierzchni — materiał podstawowy jest odsłonięty.Może to być spowodowane zanieczyszczeniami na powierzchni części, które zapobiegają osadzaniu się powłoki na powierzchni części.Zapewnienie prawidłowego obchodzenia się z surowymi częściami i utrzymywanie ich w stanie wolnym od zanieczyszczeń powierzchniowych może ograniczyć występowanie płyt pomijanych.

Akrylonitryl-Butadien-Styren (ABS)

Akrylonitryl-butadien-styren (ABS) to polimer termoplastyczny powszechnie uważany za pierwsze tworzywo sztuczne stosowane do galwanizacji.Proces ten został opracowany specjalnie dla przemysłu motoryzacyjnego w latach 60. XX wieku i jest nadal praktykowany.

Tak – możesz nadać swoim plastikowym częściom kolor chromopodobny (metaliczny).Nasze wykończenie kolorystyczne obejmuje galwanizację, dzięki czemu jest trwalsze i solidniejsze niż samo wykończenie natryskowe.Jeśli więc wolisz, aby plastikowa deska rozdzielcza była wykończona w kolorze, ale jednocześnie miała głębię i połysk chromowanego wykończenia – możesz!

| Proces | Opis |

| Procesy chromowania tworzyw sztucznych dla części niemetalowych (i innych niż ABS*). | Najpierw proces metalizacji.Następnie powlekany „potrójnym chromem”. Lustrzane chromowane wykończenie. Mocna struktura miedzi, niklu i chromu |

| Proces dla tworzyw sztucznych ABS* | Specjalny proces przygotowania części, a następnie platerowanie „potrójnym chromem”.Lustrzane chromowane wykończenie. Mocna struktura miedzi, niklu i chromu. |

| Powlekanie próżniowe (metalizacja próżniowa) | Powłoka „podobna do chromu” (nie prawdziwy chrom) dzięki technologii próżniowej. Jasne, cienkie, srebrzyste wykończenie. Powłoka cienkościenna – może być podatna na uszkodzenia.Może być odpowiedni do niektórych celów. |

| Spryskaj chrom | Malowany (bazujący na hybrydzie farby i chemicznego wykończenia). Może być prawie identyczny z chromem, ale może się różnić ze względu na mieszankę kolorów i metody. Trwałość porównywalna z farbą dwuskładnikową. |

Proces powlekania tworzywem chromowanym

Krok 1 – Trawienie.Zanurzamy część w zbiorniku zawierającym mieszaninę stężonych kwasów siarkowego i chromowego.

Krok 2 – Neutralizacja.

Krok 3 – Katalizacja i przyspieszanie.

Krok 4 – Powlekanie bezprądowe.

Krok 5 – Galwanizacja.

Krok 6 – Kontrola jakości.

Prawdziwy chrom, z pewnością można go wypolerować i przeszlifować na mokro, aby przywrócić wykończenie.Fałszywy chrom (folia z tworzywa sztucznego lub chromowana) można polerować, ale w najlżejszy sposób.

jak metal,tworzywo sztuczne może być również chromowane.W przypadku tej metody będziesz musiał wysłać plastikowe części, do których chcesz dodać chrom w celu poszycia.Thefirma platerującapokryje twoją część warstwami niklu i miedzi, zanim następnie nałoży chrom.